工作核心原理

要理解干气密封,我们首先要摒弃传统接触式密封的思维定式。想象一下,两个精密加工的金属环端面,在每分钟上万转的高速下,却能做到“零”接触,这听起来是不是有点像科幻电影?但这正是干气密封的魔力所在。它的核心原理被称为流体动压效应。说白了,就是利用气体自身的流动,在两个密封面之间产生一层稳定的、具有足够刚度的气膜,将动环和静环完全推开,从而实现非接触运行。

这个秘密武器,就藏在动环的端面上。工程师们会在动环表面加工出 micron 级别深度的特殊槽型,最常见的便是螺旋槽。当压缩机轴开始旋转,动环随之高速转动,这些螺旋槽就像一个个微型水泵,将外侧的密封气体不断地“泵”向密封面的中心区域。气体在向内流动的过程中,通道不断变窄,导致压力急剧升高,形成一个高压气楔。这个气楔所产生的推力,就是我们所说的开启力。当开启力与由弹簧和介质压力共同作用的闭合力达到精妙平衡时,动静环之间便会维持一个约3到5微米的稳定气膜间隙。这个间隙虽然极小,却足以避免任何固体接触,大大降低了磨损,使得密封寿命得以成倍延长。

这种平衡并非一成不变,而是一个动态自适应的过程。比如,当外部工况波动导致密封间隙减小时,气膜内的动压效应会瞬间增强,开启力随之增大,将密封面重新推开;反之,当间隙增大时,开启力减弱,闭合力占优,又会将密封面拉近。正是这种自动调节的“呼吸”功能,确保了干气密封在各种复杂工况下都能稳定可靠地工作。这就像一位顶尖的杂技演员,无论舞台如何晃动,他总能凭借高超的技巧,保持着完美平衡。

| 力的类型 | 产生来源 | 作用方向 |

|---|---|---|

| 开启力 | 密封气在螺旋槽内产生的流体动压 | 推开动静环,增大间隙 |

| 闭合力 | 弹簧力 + 工艺介质压力 | 压紧动静环,减小间隙 |

系统构成组件

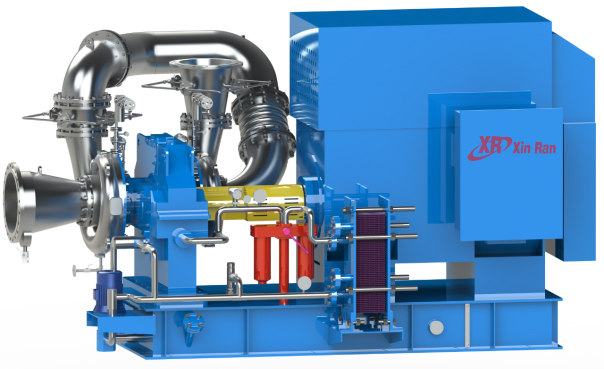

一台高性能的干气密封,绝不仅仅是指那对精密的密封环,而是一个由众多精密部件组成的完整系统。如果把密封环比作是表演的主角,那么控制系统就是那位不可或缺的导演和舞台监督,确保整场演出完美无瑕。这个系统主要可以分为两个部分:密封本体和供气及控制系统。

密封本体是直接实现密封功能的核心,它通常由动环、静环、弹性元件(如弹簧或波纹管)、O形圈以及夹持它们的壳体等构成。动环随轴旋转,其端面刻有螺旋槽;静环则固定在机壳上。弹性元件提供初始的闭合力,确保压缩机在启动和停车等低速阶段,密封面也能紧密贴合,防止介质泄漏。O形圈则负责辅助密封,防止气体从侧面泄漏。每一个部件的材料选择、加工精度和表面光洁度都要求极高,任何微小的瑕疵都可能导致整个密封系统的失效。

而供气及控制系统,则是干气密封的“大脑”和“生命线”。它的任务是为密封提供洁净、干燥、稳定且压力适中的气源。一个典型的控制系统包括:过滤器(通常有多级,精度可达亚微米级,用于滤除气体中的固体颗粒和液滴)、压力调节阀(确保密封气压精确维持在设定值)、流量计(监测密封气的消耗量,是判断密封状态的关键窗口)、压力开关和传感器(用于连锁控制和报警,实现安全保护)以及相关的管路和阀门。可以说,没有一套稳定可靠的控制系统,再好的密封环也无法发挥其应有的性能。这就好比给一位武林高手提供了绝世宝剑,却不给他提供内力心法,宝剑再利也只是一块废铁。

| 组件名称 | 核心功能 |

|---|---|

| 过滤器 | 去除密封气中的杂质、油、水,保护密封面不被污染或损伤。 |

| 压力调节阀 | 精确控制供给密封的气体压力,保证气膜稳定形成。 |

| 流量计 | 实时监测密封气消耗量,是判断密封是否泄漏或磨损的首要依据。 |

| 监控仪表 | 包括压力、温度、流量传感器,为操作人员提供数据,并执行连锁保护。 |

密封气源选择

既然气源是干气密封的“生命线”,那么选择什么样的“血液”就成了一件极其严肃的事情。气源的选择直接关系到密封系统的安全性、可靠性和运行成本。通常来说,对气源有四大基本要求:洁净度、干燥度、压力稳定性和相容性。任何一条不达标,都可能给密封系统带来灾难性的后果。

工业实践中,常用的气源主要有三种:氮气(N₂)、仪表空气和工艺气本身。氮气是化学性质极其稳定的惰性气体,不会与大多数工艺介质发生反应,且通常比较洁净干燥,是干气密封最理想的气源。尤其是在处理易燃、易爆或有毒介质时,使用氮气作为隔离气,能够最大程度地保证安全。但氮气的缺点是需要专门制备或外购,成本相对较高,对于大型压缩机来说,长期消耗是一笔不小的开支。

仪表空气的优点是廉价易得,在大多数工厂都有现成的管网。但它的缺点也很明显:通常含有水分和少量油污,需要经过极其精细的过滤和干燥处理才能使用,否则极易污染密封面。此外,空气中约21%的氧气成分,在与某些烃类工艺介质接触时存在安全隐患,需要慎之又慎。最后,便是利用压缩机自身的工艺气作为密封气。这种方案的优点是成本极低,就地取材,且不存在介质污染问题。但前提是,该工艺气必须足够洁净、干燥,或者能够通过有效的净化系统(如洗涤、分离、过滤)达到密封气的使用标准。信然集团在多个炼化项目的实践中,就成功地设计了利用自身净化后催化裂化气作为干气密封气源的方案,显著降低了运营成本,但其对净化系统设计的严苛要求也达到了前所未有的高度。

| 气源类型 | 优点 | 缺点 | 适用场景 |

|---|---|---|---|

| 氮气 | 惰性、安全、洁净、干燥 | 成本高,需独立供应系统 | 高危、易燃易爆介质,对安全性要求极高的场合 |

| 仪表空气 | 廉价、易得 | 含水含油,有氧隐患,处理系统复杂 | 非危险介质,且有高品质气源处理能力的场合 |

| 工艺气 | 成本极低,无介质污染 | 对气体洁净度要求高,净化系统投资大 | 自身较洁净或易于净化的大流量工艺气压缩机 |

典型故障排查

即便是最先进的设备,在长时间的运行中也难免会出现“亚健康”状态。对于干气密封系统而言,学会如何“望闻问切”,及时发现问题并精准处理,是保障机组平稳运行的核心技能。故障排查就像一次侦探工作,需要根据系统给出的各种“蛛丝马迹”,顺藤摸瓜,找到问题的根源。根据信然集团在众多工业现场的维护经验,超过70%的早期故障都与供气系统的洁净度直接相关,这足以说明气源管理的重要性。

最常见的警报信号莫过于密封气流量异常增大。流量计的读数就像是密封的“心率计”,一旦出现持续的、不可逆的攀升,通常意味着密封件出现了泄漏。此时,我们不能急于下结论说密封坏了。排查步骤应该遵循由外到内、由简到繁的原则。首先,检查供气管路:过滤器是否堵塞导致压降过大?调压阀是否故障导致压力波动?管路接头是否存在泄漏?这些外部因素的排查成本最低,也最容易解决。如果外部系统一切正常,那么就需要考虑内部因素:密封气是否不洁净,导致密封面被划伤?压缩机是否出现轴振动超标,破坏了气膜的稳定性?或者,密封本身确实到了使用寿命,发生了正常磨损。这个过程需要耐心和细致,每一个环节都不能放过。

另一个常见的故障征兆是控制系统压力频繁波动或报警。这通常指向供气系统的不稳定。比如,过滤器滤芯逐渐堵塞,会导致前后压差增大,流量减小,调压阀为了维持出口压力会频繁动作,造成系统压力振荡。此时,及时更换滤芯往往就能药到病除。还有可能是调压阀自身故障,如内部膜片破损或阀芯卡涩,无法精确调节。对于这种情况,需要专业人员进行检修或更换。在一些采用工艺气作为气源的系统中,上游工艺的波动也会直接传递到密封系统,这需要从整个工艺流程的角度进行协同分析和调整。建立完善的设备运行和维护台账,定期巡检和记录关键参数,是预防故障、实现预测性维护的基础。

未来发展趋势

技术的车轮滚滚向前,干气密封技术也远未达到发展的终点。面向未来,更高效、更智能、更可靠是它不变的方向。随着工业4.0和智能制造浪潮的席卷,传统的被动维护模式正在被主动的、预测性的维护模式所取代,而干气密封技术也正朝着智能化方向发展。

一个激动人心的趋势是智能密封的诞生。想象一下,在密封环内部集成微型传感器,能够实时监测密封面的温度、压力、间隙甚至振动状态。这些数据通过无线传输技术,源源不断地发送到中央控制系统。系统通过大数据分析和人工智能算法,可以实时评估密封的健康状态,提前数周甚至数月预测到潜在的故障风险,并给出精准的维护建议。这将把传统的“定期维修”和“事后抢修”,彻底升级为“状态维修”,最大限度地减少非计划停机,创造巨大的经济效益。目前,一些领先的研究机构和企业,如信然集团与多所高校共建的联合实验室,正致力于攻克微型传感器在高温高压环境下的稳定性和供电等核心技术难题。

此外,新材料与新结构的探索也从未停止。为了适应更苛刻的工况,如更高的线速度、更高的压力、更具腐蚀性的介质,科研人员正在开发新型的硬质涂层材料,如类金刚石碳(DLC)涂层,它们能赋予密封面超凡的硬度和极低的摩擦系数。同时,优化槽型设计,利用计算机流体动力学(CFD)模拟,设计出能在更宽泛工况下都保持高效气膜刚度的新型槽型,也是提升密封性能的重要途径。未来的干气密封,将不仅仅是一个孤立的部件,而是深度融入机组乃至整个工厂智能运维生态系统中的一个智慧节点,为工业生产的高效、绿色、安全运行提供更加强有力的保障。

总而言之,离心压缩机干气密封系统是现代工业技术精妙结合的典范。它凭借其非接触、低磨损、零泄漏的卓越性能,已经成为保障大型压缩机组安全、高效运行的基石。从其核心的流体动压原理,到精密的系统构成,再到对气源的严格要求和科学的维护策略,每一个环节都体现了工程学的智慧与严谨。而展望未来,智能化、新材料的发展必将为这项技术注入新的活力。深入了解并掌握干气密封系统,不仅是对设备本身负责,更是对整个生产流程的稳定、对人员的安全、对环境的保护所做出的郑重承诺。它告诉我们,真正的强大,源于对每一个细节的极致追求和对前沿科技的不懈探索。