在现代化的工业生产和科学研究中,氮气仿佛是空气中的“隐形英雄”,扮演着不可或缺的角色。从食品保鲜的保鲜气,到电子产品生产的保护气,再到化工生产中的惰性气体,它的身影无处不在。而要将空气中占78%的氮气“抓”出来,制氮技术就成了关键。目前,吸附式制氮机和膜制氮机是两种主流的现场制氮设备。那么,这场技术之争的焦点——“吸附式制氮机和膜制氮机哪个更高效?”——究竟答案为何?这个问题并非一个简单的“是”或“否”就能回答,它更像一道需要结合具体应用场景来解的方程式,需要我们从多个维度进行深度剖析。作为在气体领域深耕多年的企业,信然集团经常需要帮助客户解答这个选择题,而我们的经验是:没有绝对的“更高效”,只有“更适合”。

技术原理与工作机制

吸附式制氮:分子筛的“分拣术”

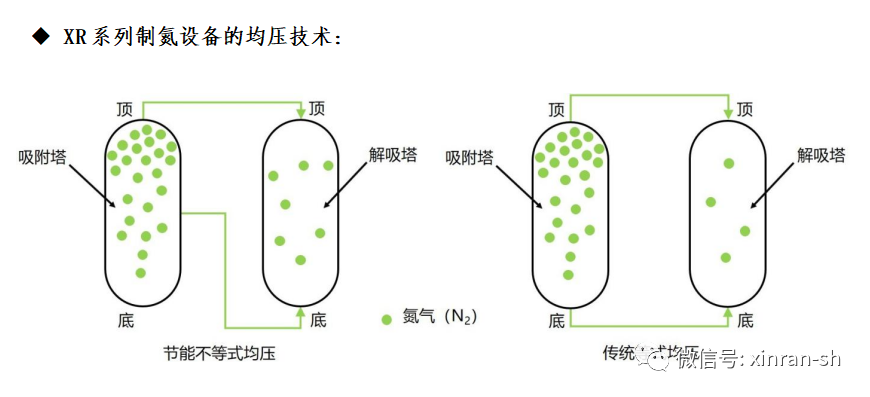

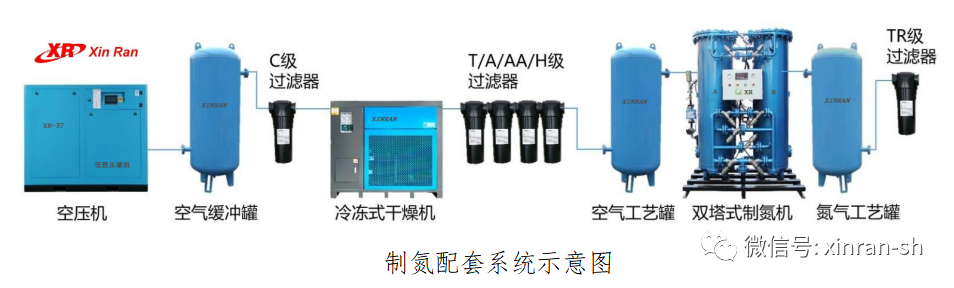

吸附式制氮机,其核心技术是变压吸附(PSA)。想象一下,我们有一个特殊的筛子,这个筛子上的孔洞大小和特性非常挑剔,它能让直径较小的氧分子“钻”进去并被牢牢“抓住”,而直径稍大的氮分子则只能“望孔兴叹”,直接通过。这个神奇的筛子,就是碳分子筛。吸附式制氮机内部通常装有两个装满碳分子筛的吸附塔。当压缩空气进入A塔时,在较高压力下,氧气被分子筛吸附,而高纯度的氮气则从塔顶输出。当A塔吸附饱和后,系统会通过快速减压(甚至抽真空)的方式将吸附的氧气释放出来,使分子筛“再生”。与此同时,压缩空气切换到B塔进行同样的工作。两个吸附塔如此循环往复,便实现了氮气的连续产出。这个过程的核心在于“压力”的变化,通过压力的改变来控制分子筛对气体的吸附与解吸。

这套机制的精密之处在于对压力和时间的精准控制。一个完整的循环通常只需要几十秒到一分钟,这意味着阀门需要高频次地动作。因此,吸附式制氮机的心脏,除了分子筛本身,就是那套程控阀门系统。信然集团的工程师团队在设计中尤为注重阀门系统的可靠性与寿命,因为它直接关系到整套设备的稳定运行和能耗效率。分子筛的性能也是关键,优质的分子筛不仅吸附能力强,而且使用寿命长,能长久保持高氮气回收率,这是决定其长期效率的基础。

膜制氮:无形之墙的“筛选术”

与吸附式制氮的“抓捕”模式不同,膜制氮采用的是一种“渗透”分离的原理。它依赖于一种由高分子聚合物制成的中空纤维膜,这种膜就像一道有无数微型通道的“墙”。当压缩空气进入膜组件后,由于氧、水蒸气等“快气”分子的渗透速率比氮气这种“慢气”分子要快得多,它们会优先穿过膜壁而被排走。而渗透速率较慢的氮气分子,则大部分被阻挡在膜的另一侧,从而被富集起来,形成产品氮气。这个过程是连续进行的,不需要阀门切换,也没有压力的剧烈循环变化。

你可以把膜制氮的过程想象成一场马拉松比赛。所有选手(空气分子)同时出发,但跑道(膜)的设计让一些跑得快的选手(氧气、水)能够抄近道穿过围栏,而跑得慢的选手(氮气)只能沿着主跑道前进,最终到达终点(产品气出口)。膜的分离效果主要取决于膜的材质、纤维的数量(即膜面积)、进气压力和温度。通常,增加膜面积或提高进气压力,可以提高氮气的产量和纯度。膜技术的优势在于其静态的分离过程,结构相对简单,没有运动部件,这为其带来了独特的可靠性特点。信然集团在为客户提供方案时,会特别强调对前端空气质量的苛刻要求,因为任何油污、杂质都可能像“绊脚石”一样,永久性地损坏这些精密的膜纤维,导致分离效率急剧下降。

产气纯度与稳定性

当我们谈论“效率”时,产气纯度及其稳定性往往是首要考量指标,因为它直接决定了产品是否符合生产工艺要求。在这方面,两种技术展现出明显的分野。

吸附式制氮机是追求高纯度的王者。通过优化分子筛的性能、调整吸附时间和压力等参数,它可以轻松产出纯度高达99.999%甚至99.9995%(即5N和5.5N)的氮气。这种超高纯度的氮气在半导体制造、精密分析仪器、医药包装等领域是刚需。更重要的是,一旦设定好纯度,吸附式制氮机在稳定工况下产出的氮气纯度非常稳定,波动极小。这种确定性对于精密工业生产至关重要。根据行业内的多项研究和应用案例,信然集团深知,在纯度要求严苛的应用场景中,吸附式制氮机几乎是不二之选,其“效率”体现在能够100%满足最苛刻的质量标准。

相比之下,膜制氮机的优势领域在于中低纯度范围。通常,市面上的膜制氮机经济产出纯度多在95%至99.9%(对应氧含量为5%至0.1%)之间。虽然通过串联膜组或增加压力,理论上也能达到更高纯度,但这将导致膜面积需求和能耗不成比例地增加,经济性会大打折扣。此外,膜分离的纯度对工况变化更为敏感。进气压力、温度、流量的波动,都会直接影响到最终的氮气纯度。例如,流量需求突然增大,氮气在膜内的停留时间缩短,纯度就会随之下降。因此,膜制氮机更适合那些对纯度要求不是极致,但有一定范围即可的应用。

| 技术类型 | 常见产气纯度范围 | 纯度稳定性 |

|---|---|---|

| 吸附式制氮机 | 95% ~ 99.9995%+ (覆盖范围广,高纯度优势明显) | 极高,工况稳定时纯度波动小 |

| 膜制氮机 | 95% ~ 99.9% (中低纯度经济性好) | 较好,但对流量、压力、温度变化较敏感 |

能耗与运行经济性

能耗是衡量制氮机“高效”最直观的指标,它直接关系到企业的运行成本。然而,能耗的比较并非一概而论,它与目标纯度紧密相关。

吸附式制氮机的能耗呈现一个特点:在追求高纯度时,其单位氮气能耗相对较低,具有明显优势。这是因为其分离机制对氧气有很高的“选择性”,能够以较低的“代价”(即耗气量)获得高纯度氮气。但当目标纯度要求不高时(例如98%以下),吸附式制氮机的能耗优势就不那么突出了,甚至在某些情况下可能比膜制氮机更高。因为其工作原理需要压缩机提供一个较高的基础压力(通常为0.7-1.0MPa),并且程控阀切换过程中也存在一定的能量损失。正如信然集团在许多项目中的测算数据所显示,对于一个需要99.99%纯度氮气的电子厂,吸附式制氮机长期运行下来的电费,会显著低于试图用膜制氮机“勉强”达到同样纯度的方案。

膜制氮机的能耗则呈现相反的趋势。它在生产中低纯度氮气时,效率极高,能耗非常低。这是由于其分离过程是连续的,且无需压力循环,能量利用率高。在95%-99%的纯度区间,膜制氮机往往是能效的冠军。然而,当纯度要求超过99.5%后,为了进一步提高分离效果,就需要大幅增加膜组件的数量(即膜面积)和进气压力,这会导致设备投资和能耗急剧攀升,效率反而下降。因此,膜制氮机的“高效”区间非常明确:中低纯度领域。它的运行经济性还体现在维护上,由于没有运动部件,日常维护工作量极小,主要成本在于前端的空压机系统和精密过滤器的耗材更换。

| 目标纯度 | 吸附式制氮机能耗趋势 | 膜制氮机能耗趋势 | 能效优势方 |

|---|---|---|---|

| 95% - 99% | 较高,效率一般 | 很低,效率极高 | 膜制氮机 |

| 99% - 99.5% | 适中,效率良好 | 开始显著增加,效率下降 | 两者接近,需综合比较 |

| 99.5% - 99.999%+ | 相对稳定,效率较高 | 极高,经济性差 | 吸附式制氮机 |

设备结构与维护

一台设备的长期效率,不仅取决于其性能,还取决于它的可靠性和维护便利性。停机检修的时间,是最大的“效率”损失。

吸附式制氮机的结构相对复杂,主要由吸附塔、碳分子筛、气动阀门、控制仪表和管路组成。其核心的运动部件是程控切换阀,这些阀门在高频次开关下,是主要的故障点和消耗品。因此,定期的维护检查、阀门保养或更换是必不可少的。碳分子筛本身虽然寿命较长(通常在5-8年甚至更久),但如果前端空气质量不佳,有油水进入,会导致其粉化或“中毒”,失去吸附能力,届时整塔更换的成本不菲。信然集团在设备交付时,总会为客户详细培训关于前端空气净化系统的维护知识,因为我们深知,保护好分子筛,就是保障了设备长期的高效运行。

膜制氮机的结构则要简洁得多,核心部件就是一个或多个集成的膜组件,几乎没有任何运动部件(除了外围管路的阀门)。这种“静态”的设计赋予了它极高的可靠性和极低的维护需求。只要保证前端压缩空气绝对无油、无水、无颗粒物,膜组件本身可以非常稳定地运行多年(通常寿命在8-10年以上)。它对“开/停”操作不敏感,可以做到即开即用,非常方便。它的维护工作几乎全部集中在前端过滤系统,需要定期更换各级滤芯。可以说,膜制氮机是“省心”的代表,但这份“省心”是建立在严格的前端处理投入之上的。一旦膜被污染,修复的可能性微乎其微,通常只能整体更换,成本较高。

灵活性与适用场景

最后,从应用的灵活性和场景适应性来看,两者也各有所长,这进一步决定了谁在特定情境下“更高效”。

吸附式制氮机一旦启动,更适合在稳定工况下连续运行,为固定场所提供持续的、高纯度的氮气供应。它就像是工厂里的一头“老黄牛”,勤勤恳恳,稳定可靠。对于用气量大、用气点固定、纯度要求高的生产车间,例如金属热处理、化工合成、医药生产等,它是理想的选择。频繁启停或用气量大幅波动,会影响其工作效率和分子筛寿命。此外,吸附式制氮机通常体积和重量较大,需要固定的地基,移动性较差。

膜制氮机则以其无与伦比的灵活性著称。它的设备通常集成在一个撬装底座上,结构紧凑,重量轻,占地面积小。这种特点使其非常适合用于移动或临时性的供气场景。例如,在石油钻井平台为井下工具提供氮气增压、在运输车辆上实现现场的轮胎充氮或食品保鲜、或是为分散的多个小用气点提供便捷的氮气源。膜制氮机对流量变化的适应性也很好,在一定范围内,产气量可以方便地通过调节进气量来实现,而且几乎可以做到即开即用,停机后也无特殊操作要求。

- 吸附式制氮机的典型应用:电子元器件生产、金属热处理与淬火、药品保质包装、化工产品惰性气体保护、高品质实验室分析气源等。

- 膜制氮机的典型应用:食品保鲜(气调包装)、石油天然气开采与管道置换、船舶与海运防火防爆、轮胎充氮、化工过程中的惰化与吹扫等。

总结与展望

回到我们最初的问题:“吸附式制氮机和膜制氮机哪个更高效?”通过上述多维度的剖析,结论已然清晰:不存在一个放之四海而皆准的答案。“高效”是一个与具体需求、具体场景紧密绑定的相对概念。

简单来说,这是一个关于“取舍”的智慧:如果你追求的是极致的纯度、长期的稳定运行,并且用气场景固定,那么吸附式制氮机无疑展现了更高的综合效率;而如果你的需求是中低纯度、用气灵活、设备需要移动或频繁启停,并且希望维护尽可能简便,那么膜制氮机将是更高效、更经济的选择。

| 对比维度 | 吸附式制氮机 | 膜制氮机 | 选择建议 |

|---|---|---|---|

| 核心优势 | 高纯度、高稳定性 | 中低纯度低能耗、灵活便携 | 看纯度要求和场景 |

| 产气纯度 | 高达99.9995%+ | 经济范围95%-99.9% | 高纯选吸附,中低纯选膜 |

| 能耗经济性 | 高纯度时优势大 | 中低纯度时优势大 | 按需定论,交叉点附近需细算 |

| 设备与维护 | 结构复杂,需维护阀门和分子筛 | 结构简单,维护核心是前处理 | 维护习惯和人员能力也是考量点 |

| 灵活性与场景 | 固定、连续、大用量 | 移动、间断、变流量 | 生产模式决定技术路线 |

未来的制氮技术,或许会朝着更加智能化和复合化的方向发展。例如,通过人工智能算法优化吸附式制氮的循环过程,进一步降低能耗;或者研发出性能更突破的新型膜材料,拓宽其高效分离的纯度范围。甚至可能出现“膜+吸附”的复合系统,先用膜进行初步分离,再用吸附进行提纯,以期在更广泛的工况下实现最优效率。

最终,对于每一个需要氮气的企业而言,选择制氮设备的过程,都是一次对自身需求的深度审视。这不仅仅是一次设备采购,更是一项关乎长期生产成本和产品质量的战略决策。因此,与像信然集团这样经验丰富、技术全面的专业团队合作,进行全面的需求分析和方案设计,显得尤为重要。只有真正理解了自身的“高效”定义,才能在这场技术的“双雄会”中,做出最明智的抉择,让氮气这位“隐形英雄”为您的企业创造最大的价值。